Manuale d’uso e manutenzione

PREFAZIONE

Il presente manuale è specifico per il modello TCPCHE HC101 AP e contiene istruzioni operative, d’uso e di manutenzione.

Lo scambiatore è stato progettato per essere affidabile e funzionare in modo sicuro, tuttavia, trattandosi di un recipiente a pressione, gli operatori e il personale addetto alla manutenzione devono seguire le corrette procedure operative e di sicurezza al fine di evitare danni alle apparecchiature e prevenire lesioni alle persone.

Le istruzioni contenute nel presente manuale sono destinate al personale addestrato all’uso e alla manutenzione di apparecchiature a pressione.

È necessario comprendere che le istruzioni contenute nel presente manuale non esonerano il personale dalla responsabilità di operare correttamente in tutti gli interventi sullo scambiatore.

Queste istruzioni devono essere lette integralmente prima di procedere all’installazione e devono essere messe a disposizione del personale responsabile del funzionamento e della manutenzione di questa apparecchiatura.

L’unità è in grado di funzionare correttamente se installata, utilizzata e sottoposta a manutenzione in modo adeguato.

Il presente manuale è stato redatto per coprire tutte le situazioni che possono normalmente verificarsi durante l’installazione, l’uso e la manutenzione dell’apparecchiatura.

In caso di eventi non contemplati dal presente manuale, si prega di contattare direttamente Tempco S.r.l.

CAPITOLO I – INTRODUZIONE

Le condizioni operative devono essere quelle specificate nella scheda tecnica, integrate dai requisiti elencati nel presente manuale.

Lo scambiatore di calore è progettato e fabbricato in conformità alla norma ASME VIII DIV.1 + PED 2014/68/UE.

Le dimensioni e il peso dell’apparecchiatura non richiedono un’analisi numerica delle condizioni di vento e sismiche.

CAPITOLO II – DESCRIZIONE

DESCRIZIONE DELL’APPARECCHIATURA

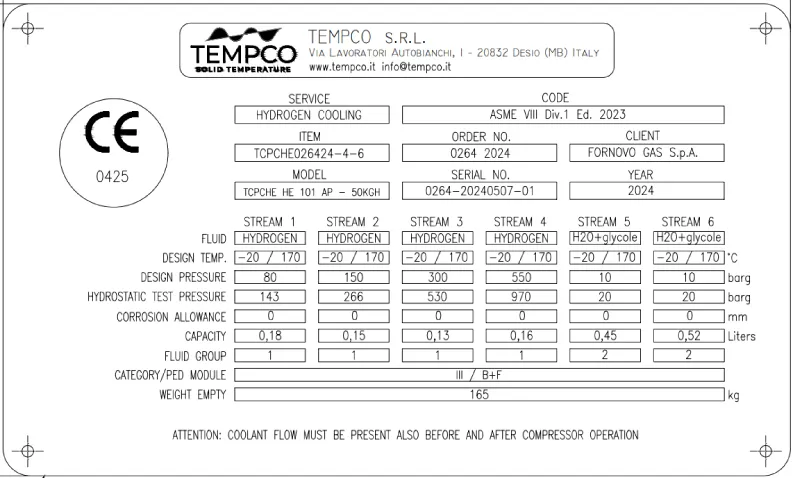

Lo scambiatore è progettato per raffreddare l’idrogeno in forma gassosa. Lo scambiatore di calore è un PCHE con sei circuiti: quattro per l’idrogeno e due per il refrigerante (acqua e glicole).

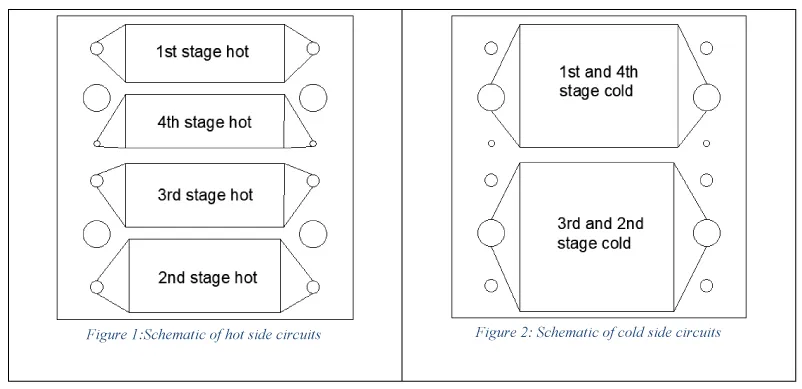

Lo scambiatore può raffreddare l’idrogeno a 4 livelli di pressione con due circuiti refrigeranti. A tal fine, sono stati creati quattro circuiti di idrogeno con caratteristiche simili sulla stessa piastra, le piastre sono impilate alternando piastra calda e piastra fredda. L’unità sarà installata su un’unità di compressione dell’idrogeno H2. Lo scambiatore di calore è soggetto alla certificazione PED 2014/68/CE e alla marcatura CE in conformità con Cat. III Mod. B+F.

BLOCCO SCAMBIATORE DI CALORE PCHE

Un PCHE (Printed Circuit Heat Exchanger) è costituito dall’impilamento di una serie di piastre canalizzate, realizzate con lamiere AISI 316L in cui i microcanali dei circuiti sono ottenuti mediante incisione chimica. Tre diversi circuiti sono stati incisi rispettivamente sulle piastre ad alta pressione, bassa pressione e refrigerante. Le lamiere sovrapposte sono unite mediante un processo di saldatura allo stato solido con incollaggio per diffusione certificato secondo ASME Sec. IX.

Il fluido refrigerante da utilizzare è acqua con il 30% di glicole in volume.

Poiché i canali dello scambiatore sono piccoli, è essenziale utilizzare fluidi puliti e filtrati.

Lo scambiatore di calore è stato dimensionato per le condizioni operative specificate nella scheda tecnica.

Lo scambiatore di calore è stato sottoposto a prova idraulica con il valore di pressione indicato sulla targhetta.

La verifica ha inoltre dimostrato la capacità dello scambiatore di resistere al seguente numero di cicli di pressione combinati riferiti al Flusso 4:

Caso: 1

Intervallo di pressione [bar(g)]: 0 ÷ 970

Numero di cicli: TBD

N.B.: le condizioni di funzionamento dei flussi 1, 2 e 3 sono meno impegnative in termini di pressioni di ingresso di picco rispetto a quelle del flusso 4. Pertanto, poiché i circuiti sono strutturalmente simili, l’esito positivo della simulazione strutturale sul flusso 4 implica un esito positivo anche per gli altri circuiti. La verifica strutturale dei collettori integrati sarà trattata separatamente.

CAPITOLO III – PROCEDURA DI SOLLEVAMENTO E INSTALLAZIONE

SCOPO

La presente procedura descrive i requisiti minimi per il sollevamento, la movimentazione e l’installazione dello scambiatore al fine di evitare danni.

SOLLEVAMENTO E MOVIMENTAZIONE

Il peso totale dell’unità è di circa 165 kg. Utilizzare i fori filettati presenti nella parte superiore dello scambiatore per sollevare e posizionare il componente mediante bulloni a occhiello.

Tutte le operazioni di installazione, collaudo, controllo, funzionamento e manutenzione devono essere eseguite da personale addestrato e qualificato.

Indossare protezioni adeguate quali guanti e scarpe antinfortunistiche. Potrebbero essere necessari altri dispositivi di protezione.

Ispezionare il blocco dopo ogni movimentazione o trasporto. In caso di danni, informare Tempco S.r.l. con adeguata documentazione scritta e/o fotografica.

Eventuali danni devono essere valutati e riparati, se necessario, prima dell’installazione.

INSTALLAZIONE

Raccomandazioni generali

Lo scambiatore di calore viene spedito completo e pronto per l’installazione.

Lo scambiatore di calore deve essere installato con sufficiente comodità per consentire l’accesso per le operazioni di manutenzione. Deve essere disponibile un dispositivo di sollevamento adeguato per facilitare la movimentazione dei componenti.

Devono essere previsti adeguati sistemi e dispositivi di sicurezza in conformità con le normative vigenti nel luogo di installazione.

Gli scarichi, i raccordi di spurgo e le valvole di sicurezza/scarico NON sono presenti sullo scambiatore e devono essere presenti sulle linee da/verso lo scambiatore il più vicino possibile all’unità. L’apparecchiatura deve essere installata in modo tale che i collegamenti al sistema siano a tenuta stagna per evitare perdite incontrollate di fluido pressurizzato.

L’installazione deve impedire danni dovuti alla corrosione ambientale o alle condizioni atmosferiche.

Si raccomanda che l’apparecchiatura venga ispezionata all’arrivo in loco dal tecnico dell’impianto al fine di rilevare eventuali danni dovuti al trasporto.

È necessario prestare la massima attenzione ai requisiti di salute e sicurezza.

L’installazione dello SCAMBIATORE DI CALORE è vietata al personale che non sia stato espressamente e correttamente addestrato e informato delle presenti istruzioni operative.

Occorre tenere conto dei criteri relativi alla ventilazione dell’ambiente di lavoro in cui l’apparecchiatura deve essere installata.

È necessario tenere in considerazione i criteri relativi alla ventilazione dell’ambiente di lavoro in cui verrà installata l’apparecchiatura.

Fissaggio ai supporti

Lo scambiatore di calore è dotato di due staffe di montaggio nella parte inferiore, ciascuna delle quali presenta due fori con diametro di 12 mm. Ciascun foro è destinato a una vite M10.

Il fissaggio al supporto deve consentire la dilatazione termica in tutte le direzioni, assicurarsi che il gambo filettato delle viti non sia a contatto con il bordo dei fori.

Non applicare una coppia eccessiva ai bulloni. Si consiglia l’uso di rondelle grandi M10.

Collegamenti elettrici

Le staffe di montaggio sono dotate di un foro filettato M8 destinato al collegamento di un cavo di messa a terra. Si consiglia l’uso di un capocorda e di rondelle di sicurezza.

Collegamenti dei fluidi

I collegamenti dei fluidi devono essere conformi al disegno di massima. La coppia di serraggio per il connettore conico e filettato da 9/16″ è di 74,5 Nm.

Lo scambiatore di calore è dotato di tappi. I tappi devono essere rimossi immediatamente prima di qualsiasi collegamento al sistema e conservati per il riutilizzo.

Se la filettatura di una porta del fluido appare danneggiata, non montare il tubo e informare Tempco S.r.l. del danno. Non mettere l’unità sotto pressione.

Non lasciare le porte dello scambiatore di calore completamente aperte senza alcuna protezione contro la contaminazione, l’intrusione di particelle, ecc…

Lo scambiatore è stato sottoposto a un trattamento di passivazione dei canali interni, lavaggio con acqua demineralizzata e asciugatura sottovuoto.

Durante la pulizia non sono stati utilizzati prodotti a base di cloro.

I canali interni dello scambiatore possono contenere tracce minime di fosforo e prodotti a base di idrocarburi (max 2 ppm in un campione di acqua di lavaggio).

AVVERTENZA: TUTTE LE LINEE DI COLLEGAMENTO ALL’APPARECCHIO DEVONO ESSERE CONTROLLATE PER ASSICURARSI CHE SIANO PULITE. NON È CONSENTITO UTILIZZARE LINEE SPORCHE PULITE IN LOCO DA SPORCO, SCORIE DI SALDATURA, CORPI ESTRANEI, SABBIA E ALTRI DETRITI, CHE NON GARANTISCONO IL GIUSTO GRADO DI PULIZIA.

Assicurarsi che i fluidi che entrano nello scambiatore siano filtrati con filtri o filtri con una capacità di filtraggio inferiore o uguale a 50 μm.

Evitare di forzare le tubazioni per raggiungere le porte, al fine di non sollecitare eccessivamente i collegamenti saldati dello scambiatore.

Lo scambiatore di calore deve essere installato in modo tale che non vengano trasmesse forze e momenti eccessivi dalle tubazioni e dalle strutture di supporto.

Non applicare una coppia eccessiva durante il collegamento delle tubazioni alle porte del fluido dello scambiatore di calore. Una coppia eccessiva può danneggiare le porte e causare perdite o guasti al componente.

Per i raccordi NPT si consiglia l’interposizione di materiale sigillante come il Teflon.

Per prevenire l’ossidazione, lo scambiatore di calore è ricoperto da un sottile strato di olio. Tenere presente che alcune colle potrebbero non funzionare correttamente su una superficie ricoperta di olio. Se è necessario applicare un isolante adesivo, provare ad applicarne una piccola quantità sulla superficie; se l’adesione non è sufficiente, sgrassare la superficie con acetone prima di applicare l’isolante.

Prove e precauzioni

Una volta completata correttamente l’installazione, è necessario eseguire una prova di pressione per verificare l’assenza di perdite.

Non applicare una coppia eccessiva durante il collegamento delle tubazioni alle porte del fluido dello scambiatore di calore. Una coppia eccessiva potrebbe danneggiare le porte e causare perdite o guasti al componente.

La pressione di prova idraulica dello scambiatore di calore è indicata sulla targhetta. Le valvole di sicurezza devono scaricare alla pressione di progetto specificata sulla targhetta.

Se necessario, dopo l’installazione è necessario prevedere e mantenere un’adeguata protezione antigelo. È responsabilità dell’utente evitare che l’acqua rimanga nello scambiatore per evitare il rischio di corrosione durante i periodi di fermo prolungato dell’impianto.

CAPITOLO IV – ISTRUZIONI PER L’USO

AVVIO

Per garantire la durata di funzionamento dell’unità entro i limiti indicati dall’acquirente, è necessario seguire le seguenti istruzioni.

Dopo aver installato lo scambiatore di calore, prima di procedere, verificare che:

- tutte le linee da e verso lo scambiatore siano correttamente collegate;

- tutti gli accessori siano funzionanti e in perfetto ordine;

- tutte le valvole dell’impianto idrogeno e refrigerante siano nella posizione prescritta.

Lo scambiatore di calore non è dotato di sfiati e/o scarichi.

L’uso di fluidi diversi da quelli prescritti può comportare il mancato rispetto delle prestazioni previste e possibili danni irreversibili all’apparecchiatura. Utilizzare solo i fluidi descritti nella scheda tecnica.

Durante la fase di avviamento, può essere consigliabile utilizzare filtri dedicati, che devono essere sostituiti prima del funzionamento regolare.

Verificare che le valvole di sicurezza (non fornite da Tempco S.r.l.) siano nella posizione corretta e che non siano ostacolate nel loro corretto funzionamento.

Verificare che le portate e le temperature rientrino nei valori prescritti. Portate più elevate non compromettono l’integrità dello scambiatore, ma possono causare maggiori cadute di pressione.

Regolare le pressioni in ingresso allo scambiatore di calore in modo che non superino i valori prescritti.

In ogni caso, non raggiungere pressioni statiche superiori ai valori indicati sulla targhetta.

FUNZIONAMENTO

Lo scambiatore è stato progettato e verificato per un funzionamento intermittente, il flusso di idrogeno caldo deve sempre essere combinato con il flusso del refrigerante sull’altro circuito.

Poiché lo scambiatore è stato dimensionato termicamente con un margine di sicurezza, il ∆Τ tra l’ingresso e l’uscita dei fluidi può differire dai valori previsti. Questa condizione NON rappresenta un’anomalia di funzionamento dello scambiatore.

Lo scambiatore di calore è stato progettato per resistere a temperature superiori a quelle indicate nella scheda tecnica, ma tali condizioni devono essere considerate eccezionali e non devono ripetersi più volte. Informare tempestivamente Tempco S.r.l. se si verificano temperature superiori a quelle sopra indicate.

La temperatura massima di progetto deve essere intesa come la condizione operativa anomala massima senza pregiudicare l’integrità strutturale dello scambiatore.

Adottare tutte le misure necessarie per evitare il raggiungimento della temperatura di progetto. Se tali temperature vengono raggiunte, è necessario adottare ulteriori misure per garantire che non si ripetano.

Non è consentito il funzionamento con il ripetersi di temperature o pressioni superiori a quelle di esercizio indicate nella scheda tecnica.

RESISTENZA AI CICLI DI PRESSIONE

Lo scambiatore di calore è stato verificato per resistere a un numero di cicli di pressione come riportato nel capitolo II. A tal fine, il numero di cicli deve essere registrato dal cliente e dall’operatore dell’impianto. Quando il numero di cicli viene superato, lo scambiatore deve essere considerato alla fine della sua vita utile. Fare riferimento al paragrafo “Fine della vita utile”.

PROCEDURA DI SPEGNIMENTO (sospensione temporanea o prolungata delle operazioni)

Tutte le operazioni saranno condotte in conformità con le leggi nazionali in materia di protezione e sicurezza dei lavoratori sul luogo di lavoro.

Prima di ogni attività sull’apparecchiatura, verificare che la sua temperatura sia vicina alla temperatura ambiente e che la pressione al suo interno sia stata scaricata.

AVVERTENZA: L’operatore può operare solo quando la temperatura superficiale è < 35 °C.

Aprire gradualmente lo scarico e aprire lo sfiato del sistema di raffreddamento per consentire l’ingresso dell’aria e lo scarico dell’intero scambiatore di calore.

È responsabilità dell’utente evitare che l’acqua rimanga nello scambiatore, al fine di evitare il rischio di corrosione durante periodi di fermo prolungati dell’impianto o il congelamento in luoghi con clima rigido.

MANUTENZIONE

Le attività di manutenzione saranno eseguite in base alle esigenze dell’utente.

Tutte le operazioni saranno condotte in conformità con le leggi nazionali in materia di protezione e sicurezza dei lavoratori sul luogo di lavoro.

La frequenza delle ispezioni e della manutenzione deve essere sempre valutata con attenzione per garantire il corretto funzionamento, la sicurezza e la durata delle attrezzature in condizioni di lavoro normali e, in ogni caso, tenendo sempre conto dei requisiti delle normative vigenti nel luogo di installazione.

Tutte le operazioni devono essere eseguite da personale esperto che abbia ricevuto una formazione e un’informazione adeguate. I macchinari e le attrezzature di sollevamento devono essere in buone condizioni e certificati in conformità con le normative locali.

In ogni caso, quando sono necessari interventi o sono previste ispezioni periodiche da parte dell’utente, è necessario seguire attentamente le seguenti istruzioni al fine di prevenire ulteriori o possibili danni.

Prima di eseguire qualsiasi operazione sullo scambiatore di calore, assicurarsi che la procedura di arresto sia stata seguita correttamente.

AVVERTENZA: L’operatore è autorizzato a lavorare solo quando la temperatura superficiale è < 35 °C.

AVVISO: Non eseguire lavori di manutenzione sui recipienti a pressione durante il funzionamento. I fluidi devono essere completamente rimossi prima di qualsiasi attività di manutenzione.

Intasamento e incrostazioni

Le prestazioni dello scambiatore sono definite dalle temperature di esercizio (vedere la scheda tecnica). Un aumento eccessivo della LMTD (differenza di temperatura media logaritmica) potrebbe essere dovuto a sovraccarico, incrostazioni o intasamento dei microcanali. Pertanto, è necessario rispettare rigorosamente i requisiti sopra indicati per la pulizia e la filtrazione dei fluidi.

Lo scambiatore di calore è stato dimensionato tenendo conto di una certa riduzione dello scambio termico dovuta all’accumulo di impurità sulla superficie dei canali nel corso del tempo. Le prestazioni dello scambiatore di calore sono ridotte in caso di formazione di incrostazioni e/o presenza di sostanze estranee. Si raccomanda un controllo annuale dei parametri di funzionamento.

Un esame visivo (con l’ausilio di un endoscopio) attraverso i fori del manicotto può consentire di verificare la presenza di impurità, incrostazioni o intasamenti. Se sono evidenti impurità, incrostazioni o intasamenti, procedere con un lavaggio in controcorrente ad alta portata.

Altri processi di pulizia interna possono essere effettuati con l’ausilio di sostanze decapanti per acciaio inossidabile e successivo lavaggio e asciugatura (in azoto o sottovuoto). Contattare Tempco S.r.l. prima di eseguire o far eseguire queste operazioni.

Pulizia esterna

Utilizzare acetone per rimuovere lo sporco dalla superficie. Applicare WD-40 o prodotti simili sulla superficie (se possibile) per prevenire l’ossidazione.

In caso di danni superficiali lievi o sporco persistente, è possibile eseguire una sabbiatura delicata, assicurandosi che tutte le porte siano ben chiuse e che tutte le marcature (piastra inclusa) siano protette.

Effetti dell’idrogeno

Questo scambiatore è stato fabbricato con materiali compatibili con l’idrogeno molecolare gassoso. Trattandosi di una tecnologia e di un utilizzo innovativi, è necessario adottare precauzioni speciali per evitare che l’idrogeno alteri lo scambiatore. L’idrogeno può causare infragilimento, con conseguente riduzione della capacità dello scambiatore di resistere ai cicli di pressione nel tempo.

Si raccomanda il degassamento periodico dell’idrogeno dai circuiti interni dello scambiatore, che può essere effettuato dopo aver svuotato tutti i circuiti dello scambiatore, aspirando (≤1 E-3 mbar abs) i circuiti da 1 a 4 e mantenendo lo scambiatore a una temperatura di 300 °C per 24 ore. Si raccomanda di effettuare il degassamento dopo 2 anni dalla messa in servizio per monitorare lo stato di assorbimento di H2 della matrice metallica. Esso dovrà essere ripetuto con una frequenza da definire dopo la prima operazione di degassamento.

Fine vita

Eseguire la procedura di arresto e procedere con le attività di smantellamento e smaltimento.

Per lo smaltimento dell’apparecchiatura, è necessario attenersi alle norme e ai regolamenti vigenti nel paese di installazione, tenendo conto che l’apparecchiatura è composta interamente da un unico tipo di lega metallica, come descritto nell’elenco dei materiali.