Manuale d’uso e manutenzione

1. INDICAZIONI GENERALI PER L’UTENTE

Leggere attentamente le indicazioni contenute nel presente manuale poiché riguardano la sicurezza di installazione, d’uso e di manutenzione della macchina. Conservare il manuale per ogni futura consultazione. I disegni e le immagini del presente manuale sono a titolo dimostrativo. Le condizioni effettive dipendono dalla macchina fornita su base individuale. Vedere la documentazione allegata. Gli addetti all’installazione e alla manutenzione della macchina devono operare nel rispetto delle norme vigenti in materia di sicurezza e salute sul lavoro oltre ad essere debitamente formati.

- Al ricevimento della macchina verificare che la stessa non abbia subito danni durante il trasporto e controllare che i dati riportati sulla targa corrispondano alle caratteristiche richieste.

- Prima di collegare la macchina verificare che i dati di targa corrispondano alle caratteristiche della rete elettrica.

- La sicurezza dell’apparecchio è garantita solo quando lo stesso è collegato all’impianto di terra come previsto dalle norme di sicurezza elettrica.

- Non toccare la macchina con mani o altre parti del corpo bagnate o umide.

- La macchina va protetta da aggressioni chimiche e dagli agenti atmosferici quali pioggia e luce diretta del Sole.

- Non installare la macchina in luoghi con elevato rischio d’incendio.

- L’installazione e la messa in servizio della macchina devono essere svolte secondo le istruzioni del presente manuale. Il costruttore non può essere considerato responsabile per danni a persone e/o cose derivanti da un’errata installazione.

- La macchina deve essere destinata solo all’uso per il quale è stata costruita. In caso di danni causati da un uso improprio il costruttore non può essere considerato responsabile.

- Non collegare un macchinario che utilizza olio come fluido primario ad utenze progettate per utilizzare acqua o viceversa.

- Prima di effettuare qualsiasi operazione di manutenzione o pulizia scollegare la macchina dalla rete elettrica e intercettare le linee idriche.

- Prima di effettuare qualsiasi intervento sulla macchina o sulle tubature di collegamento assicurarsi che tutti i componenti raggiungano la temperatura ambiente.

- La macchina descritta tratta fluidi in pressione a temperature molto alte, o molto basse a seconda dei diversi campi d’impiego. Prestare la massima attenzione durante l’uso e non eseguire interventi sulla macchina in funzione a pieno regime di temperatura e/o pressione.

- La capacità del vaso d’espansione standard, se previsto, è calcolata sulla base della potenzialità di termoregolazione e le dimensioni della carpenteria della macchina sono tali da consentirne l’alloggiamento. Prima di installare la macchina valutare se l’impianto necessita di un volume d’espansione maggiore e quindi di un vaso più capiente.

- Eventuali fuoriuscite di liquido dalla macchina vanno eliminate solo dopo aver tolto la tensione e dopo che tutti i componenti hanno raggiunto la temperatura ambiente.

- L’unità di termoregolazione va considerata parte dell’impianto utilizzatore e deve essere installata in adeguamento alle caratteristiche di funzionamento e di sicurezza dell’impianto stesso.

- In caso di guasto o cattivo funzionamento della macchina spegnerla e non manometterla. Contattare il servizio di assistenza.

- Per eventuali riparazioni e/o assistenza tecnica prendete nota del modello e del numero di serie riportato sulla targhetta della macchina, rivolgersi esclusivamente a un centro di assistenza autorizzato dal fabbricante.

2. FABBRICANTE

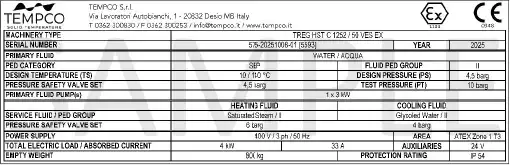

3. IDENTIFICAZIONE DEL MACCHINARIO

Ogni macchinario è accompagnato da una targa identificativa riportante il modello, il numero di serie, le caratteristiche elettriche e i range operativi di temperatura e pressione. La targa identificativa è generalmente applicata all’esterno del quadro elettrico o nelle sue immediate vicinanze, o ancora, su una piastra metallica vincolata al telaio. Il numero di serie identifica in modo univoco il macchinario consentendo di risalire rapidamente alle sue specifiche tecniche e ai componenti installati.

Esempio di targa identificativa:

In base alle caratteristiche del macchinario, realizzato su specifica del cliente, potrebbero venire aggiunti o tolti campi dati.

Le etichette non devono mai essere rimosse fino alla completa dismissione del macchinario.

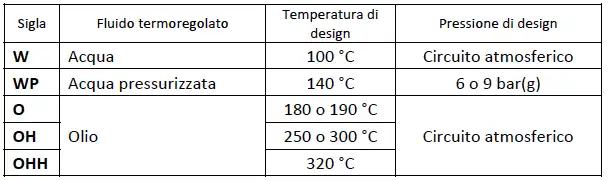

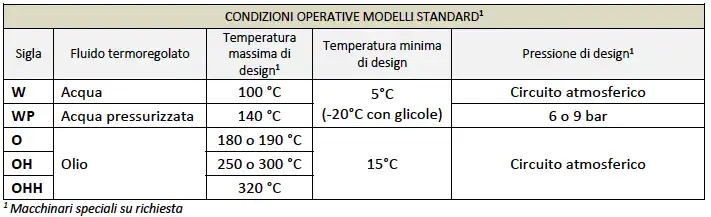

4. IDENTIFICAZIONE DEL FLUIDO TERMOREGOLATO

Alla riga “macchinario tipo” vi è indicato il modello le cui sigle e numeri ne identificato le caratteristiche principali e la tipologia di fluido impiegata.

Per identificare con precisione il tipo di fluido adottato (in alcuni casi miscela di più fluidi) e i range di temperatura / pressione operativi fare riferimento ai dati di progetto riportato sulla documentazione d’ordine e sulla targhetta identificativa del singolo macchinario.

Terminologia generale:

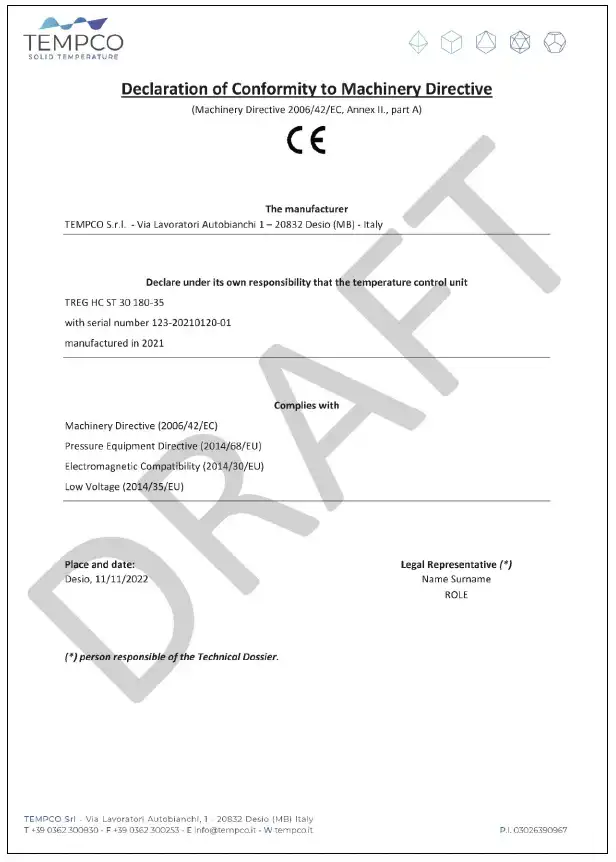

5. DICHIARAZIONE DI CONFORMITÀ

6. DESCRIZIONE GENERALE DELLA MACCHINA

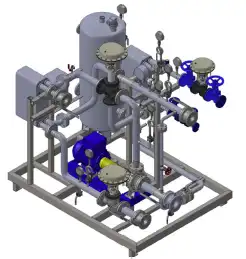

Le centraline serie TREG sono macchine per il controllo della temperatura di fluidi nei processi produttvi industriali. Sfruttano algoritmi PID o altre logiche avanzate per riscaldare e/o raffreddare i processi mediante scambiatori di calore inseguendo il setpoint di temperatura impostato dall’operatore.

I fluidi principalmente gestiti sono acqua, eventualmente miscelata con glicole monoetilenico, o olio diatermico.

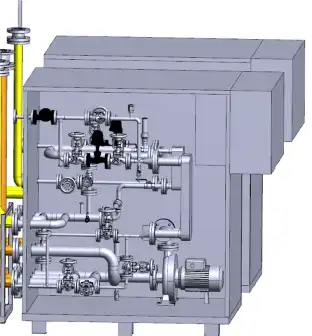

Il principio di funzionamento adotta scambiatori di calore per trasferire energia termica tra fluidi a temperature differenti. In alternativa, vengono impiegati riscaldatori elettrici ad immersione per una termoregolazione diretta o ibrida. Le taglie di potenzialità minore sono costruite all’interno di una carpenteria in lamiera metallica autoportante con pannellature amovibili. Le unità più grandi si presentano a vista coi componenti assemblati su un basamento in acciaio (skid).

I macchinari sono generalmente composti da una o più pompe di circolazione del fluido primario, valvole manuali e automatiche, tubi, flange e raccordi metallici, strumentazione di controllo, indicatori di temperature e pressione, dispositivi di sicurezza, quadro elettrico con azionamenti elettromeccanici, dispositivi elettronici e pulsantiera o pannello touch di interazione uomo-macchina. Le connessioni idrauliche si affacciano generalmente sul lato posteriore della carpenteria pannellata, frontalmente è invece presente il quadro elettrico.

Nel caso di unità a vista su skid la disposizione delle componenti e la direzione dei limiti di batteria varia da progetto a progetto. Il quadro elettrico di comando e controllo è generalmente installato a bordo del macchinario. In alcune applicazioni esso viene fornito separato da installare esterno in un locale limitrofo o in area sicura, in altre viene unicamente predisposta nel macchinario una scatola di giunzione a cui vengono collegati i contatti dei dispositivi elettrici lasciando il controllo e la gestione del sistema in carico all’utilizzatore che dovrà seguire i principi di utilizzo per i quali il macchinario è progettato affdandosi alle istruzioni fornite dal fabbricante.

Tutte le unità possono essere predisposte per essere gestite completamente da remoto ad esempio da un sistema di controllo centralizzato dell’impianto. Le centraline con un maggior numero di funzioni o personalizzazioni possono presentarsi equipaggiate con termoregolatori speciali o con PLC e pannello operatore touch.

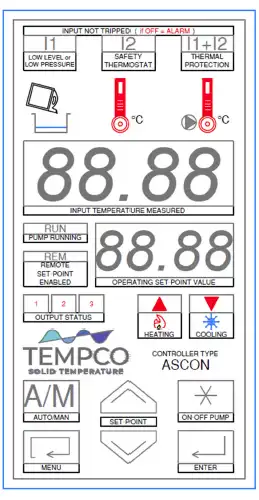

Sul display sono generalmente presenti una serie di LED che mostrano lo stato della macchina, i dati di processo in tempo reale, i setpoint impostati e gli allarmi attivi, oltre ad altri simboli legati al funzionamento di pompe e valvole automatiche.

Per ripristinare alcuni allarmi potrebbe essere necessaria la pressione di un pulsante “reset” posto sul portello del quadro elettrico, oppure direttamente a bordo dello strumento di sicurezza intervenuto che, se alloggiato all’interno della struttura carenata, è raggiungibile mediante lo smontaggio dei pannelli laterali nel rispetto delle disposizioni di sicurezza trattate nel presente manuale. Per il corretto funzionamento di alcune tipologie di macchinari è strettamente necessario garantire la continua disponibilità dei fluidi di servizio come l’aria pneumatica per pilotare le valvole automatiche, il vapore o altro fluido di riscaldamento, l’acqua glicolata o altro fluido di raffreddamento e una linea con fluido in pressione per il riempimento del circuito primario. Il macchinario non monitora la presenza dei fluidi di servizio.

Nota:

Fare sempre riferimento ai disegni e agli schemi allegati alla documentazione di commessa per identificare le connessioni idrauliche e i collegamenti elettrici. Nel presente manuale sono fornite indicazioni generiche.

UNITÀ A VISTA

UNITÀ CARENATA

7. LIMITI OPERATIVI

7.1. TEMPERATURA E PRESSIONE DI PROGETTO

7.2. STOCCAGGIO

I criteri generali per lo stoccaggio delle unità imballate sono:

- Temperatura ambiente da 0°C a +50°C.

Nota: la temperatura minima può scendere fino a -5°C a patto di aver drenato completamente i circuiti dall’acqua di collaudo, oppure dopo aver effettuato i test con acqua addittvata di glicole). - Umidità relativa massima 90 %.

- Mettere al riparo da luce solare, pioggia, sabbia e vento.

- Posare su superficie orizzontale predisposta per sorreggere il peso del macchinario imballato.

- Non impilare.

7.3. RUMOROSITÀ

La pressione sonora (Lp) misurata a 1 metro di distanza dal macchinario in campo libero, in accordo alla norma EN ISO 11203, è massimo 80 dB(A).

7.4. TOLLERANZA SUL VALORE DI TENSIONE ELETTRICA

Sono ammessi transitori fino a ± 10% sul valore di tensione riportato sulla targhetta identificativa sul macchinario su tutte e 3 le fasi di alimentazione.

7.5. GRADO DI PROTEZIONE IP

Da IP 20 a IP 55, fare riferimento alla targhetta identificativa applicata al macchinario e allo schema elettrico.

7.6. ALTITUDINE

I macchinari possono funzionare a pieno carico fino ad un’altitudine di installazione entro i 1.000 m sul livello del mare.

Ad altitudini superiori, a causa della ridotta densità dell’aria, è necessario ridurre il carico operativo, per maggiori informazioni contattare il fabbricante.

8. USO PREVISTO

La macchina descritta nel presente manuale è stata progettata per controllare la temperatura di un fluido in modo automatico senza richiedere intervento dell’operatore durante il normale esercizio.

Essa è dotata di dispositivi di sicurezza opportunamente tarati e testati in fabbrica per proteggerla da eventi occasionali di sovrapressione e/o sovratemperatura, non sono richieste ulteriori regolazioni da parte dell’utilizzatore. L’uso corretto richiede che la macchina sia posizionata, installata e utilizzata secondo le istruzioni trattate nel presente manuale seguendo in modo rigoroso la procedura di messa in servizio da parte di personale qualificato.

9. USO PROIBITO

Qualsiasi utilizzo del macchinario non menzionato in questo manuale è proibito così come la manomissione delle parti che lo compongono. Contattare unicamente il produttore oppure il suo service ufficiale in caso di dubbi riguardanti l’utilizzo del macchinario.

I componenti possono essere danneggiati in modo irreversibile se vengono impiegati fluidi diversi da quelli previsti, o se il macchinario viene installato in ambienti con atmosfera chimicamente aggressiva, o ancora se l’impiego è effettuato a temperature o pressioni diverse da quelle del campo di applicazione. La sicurezza del macchinario può essere compromessa se vengono manomesse le tarature degli strumenti o la configurazione del termoregolatore elettronico senza autorizzazione del fabbricante.

Il mancato rispetto delle istruzioni o qualsiasi modifica non autorizzata del macchinario farà decadere immediatamente la garanzia.

10. RISCHI RESIDUI

La valutazione e la gestione dei rischi associati all’uso del macchinario rappresentano un aspetto essenziale per garantire la sicurezza degli operatori e degli ambienti di lavoro. Dopo l’adozione delle misure di sicurezza necessarie a eliminare o ridurre al minimo i rischi, possono ancora persistere dei pericoli che non possono essere completamente eliminati o controllati. La corretta identificazione e gestione dei rischi residui è fondamentale per mantenere elevati standard di sicurezza e per garantire un uso sicuro ed efficiente del macchinario.

- PRESSIONE E TEMPERATURA DEI FLUIDI

I macchinari a circuito chiuso, con fluido pressurizzato, vengono dotati di dispositivi certificati di protezione dalla sovrapressione come valvole di sicurezza o dischi di rottura.

Questi dispositivi sono installati all’interno della carpenteria pannellata oppure, per i macchinari aperti (su skid), con la connessione di scarico direzionata verso il basso o convogliata fino a pavimento allo scopo di minimizzare i rischi verso cose e persone circostanti.

I dispositivi di sicurezza sono accompagnati da proprio manuale d’uso e manutenzione, e relativa dichiarazione di conformità.

L’utilizzatore deve provvedere alle verifiche periodiche dei dispositivi di sicurezza come prevede la normativa vigente e come indicato sul manuale d’uso e manutenzione del dispositivo (ad esempio le valvole di sicurezza potrebbero richiedere una prova di scatto annuale, una revisione e aggiornamento del certificato biennale e la sostituzione ogni decennio).In presenza di riscaldamento e/o raffreddamento indiretto, ovvero mediante scambiatori di calore, è necessario che l’utilizzatore protegga anche i circuiti di servizio dalla sovrapressione e dalla sovratemperatura tenendo conto dei limiti operativi sia del macchinario che delle unità esterne (chiller, caldaia a vapore, e similari) non controllate dal fabbricante.Si suggerisce di installare manometri e termometri visivi per monitorare facilmente la pressione e la temperatura di ingresso dei fluidi di servizio. In alcuni casi questi strumenti sono già presenti sul macchinario, fare riferimento allo schema idraulico.

Il macchinario non andrebbe mai fermato col fluido principale a temperatura superiore a 60°C per evitare di deteriorare precocemente le tenute dei componenti.

I drenaggi e sfiati vanno aperti unicamente col fluido a temperatura ambiente e pompa ferma per non arrecare danni a cose e persone. Prestare attenzione all’eventuale pressione statica residua del fluido. Per favorire le attvità di sfiato e drenaggio è possibile convogliare queste linee in un unico collettore in scarico aperto a sua volta collegato ad un contenitore di raccolta compatibile con le caratteristiche del fluido di processo.

Azionare le leve delle valvole molto lentamente ed attendere la depressurizzazione del sistema prima di qualsiasi attvità di manutenzione.Le valvole manuali d’intercetto delle linee principali vanno mantenute sempre aperte durante il normale utilizzo del macchinario per non pregiudicarne la sicurezza e le funzionalità. Le valvole di sicurezza vanno mantenute sempre in scarico libero o al più convogliate in un pozzetto riservato situato nelle immediate vicinanze. - TEMPERATURA DELLE PARTI METALLICHE

Le temperature di funzionamento dei fluidi possono rendere molto calde o molto fredde sia le tubazioni che le componenti d’impianto con cui vanno a contatto, è buona norma coibentare queste parti sia per limitare la dispersione di energia termica che per impedire il contatto fisico col personale che opera sull’impianto prevenendo incidente.Quando la temperatura superficiale delle parti metalliche scende al disotto del punto di rugiada, l’umidità atmosferica condensa sulle componenti per poi cadere per gravità a pavimento oppure sulle altre componenti sottostanti. Questo fenomeno, se non contrastato, genera corrosione sulle parti esposte e ristagni di acqua alla base o sotto al macchinario. La coibentazione con elastomero espanso a cellule chiuse delle parti fredde può impedire questo evento e, se non richiesta come opzione in fase d’ordine, è necessario metterla in opera alla ricezione del macchinario.

- TEMPERATURA AMBIENTE

I macchinari con carpenterie metalliche pannellate sono provvisti di feritoie d’areazione per garantire la dissipazione del calore disperso dalle componenti interne. L’utilizzatore deve mantenere uno spazio libero circostante intorno all’unità di almeno 30 cm per consentire la corretta espulsione del calore evitando il surriscaldamento durante l’esercizio.Lasciare almeno un lato lungo del macchinario accessibile per le attività di manutenzione, in genere la distanza minima da ostacoli dovrebbe essere 80 cm, fare riferimento ai disegni di commessa per ulteriori dettagli.Non posizionare il macchinario in ambienti con temperatura superiore a 40°C o nelle immediate vicinanze di altre sorgenti a temperatura più alta, mantenere sempre areato il locale di installazione.Non posizionare il macchinario e i quadri di controllo sotto la luce solare diretta. - VAPORI SVILUPPATI DAL FLUIDO DI PROCESSO IN CIRCUITO APERTO

I macchinari ad olio diatermico con vaso d’espansione aperto possono generare vapori oleosi dall’umidità atmosferica condensata sulle pareti interne del vaso.È obbligatorio mantenere una ventilazione adeguata e costante nel locale di produzione se questo è occupato da operatori durante l’utilizzo del macchinario. In alternativa posizionare l’intero macchinario, o il solo vaso d’espansione, in un locale “macchine” adiacente a quello produttivo. - COMPATIBILITÀ DEI FLUIDI DI LAVORO

L’impiego di fluidi diversi da quelli previsti può compromettere la sicurezza del macchinario, producendo effetti deleteri sui materiali costruttivi con conseguenti perdite di fluidi ad alta temperatura e pressione verso l’esterno oppure miscelazione tra i circuiti. - CORROSIONE

I componenti del macchinario sono selezionati per garantire la piena compatibilità coi fluidi previsti dal progetto, nell’evenienza che questi possano venire modificati o contaminati da agenti esterni è necessario che l’utilizzatore effettui un’analisi chimico/fisica e si accerti che i risultati rientrino nei valori tollerati dai materiali costituenti l’apparecchio.Fare riferimento alle indicazioni sui manuali delle singole parti oppure alle tabelle di compatibilità fornite dal fabbricante o direttamente dal costruttore del componente. L’ambiente circostante deve essere privo di agenti corrosivi per le parti metalliche del macchinario, anche in questo caso è possibile fare riferimento ai manuali o alle tabelle di compatibilità oppure all’uffcio tecnico del fabbricante. Durante le manutenzioni periodiche occorre ispezionare visivamente tutte le parti meccaniche ed elettriche del macchinario assicurandosi l’assenza di principi di corrosione. - CARICHI MECCANICI ESTERNI

Le tubazioni dell’impianto devono essere sostenute per impedire di generare carichi anomali o vibrazioni sulle connessioni del macchinario. Il persistere di una tale condizione provocherebbe danni alle saldature e ai componenti interni con conseguenti perdite di fluidi.

In caso di eventi sismici o azioni del vento è necessario verificare la stabilità dei supporti delle tubazioni esterne.

Assicurarsi che il macchinario sia posizionato in aree protette e che siano presenti barriere fisiche adeguate a prevenire urti/impatti accidentali con attrezzature in movimento. - INCENDIO

Il macchinario non è progettato per sopperire a incendio esterno, l’utilizzatore deve predisporre un adeguato sistema antincendio nel luogo di installazione.

Effettuare il caricamento dei macchinari ad olio solamente con tutti i componenti e i fluidi a temperatura ambiente. - GESTIONE DEI FLUIDI DI PROCESSO

I fluidi di processo e di servizio possono essere contaminati dalle parti di impianto con cui vengono in contatto oppure già di loro natura essere nocivi per l’ambiente e gli organismi viventi. Prima di scaricare i fluidi leggere le indicazioni di manipolazione e smaltimento sulle schede di dati di sicurezza. - CARICHE ELETTROSTATICHE

Sulle superfici delle componenti metalliche del macchinario in caso di guasto all’isolamento potrebbero accumularsi cariche elettrostatiche. Ogni macchinario viene predisposto con barre, morsetti o viti di messa a terra identificati con “PE” a cui fanno capo le parti metalliche delle componenti. Collegare il macchinario ad un impianto di messa a terra effcace e periodicamente controllato. A monte dell’impianto elettrico del macchinario, l’utilizzatore deve prevedere un interruttore magnetotermico differenziale che interrompa l’alimentazione in caso di cortocircuito di una parte in tensione verso massa o verso terra. - AVVIAMENTO AUTOMATICO

Alcuni macchinari, in particolare quelli dotati di comandi remoti, escono di fabbrica con la ripartenza automatica della pompa già impostata.

Ciò significa che, dopo un blackout, la pompa si riavvia automaticamente non appena l’alimentazione elettrica viene ripristinata, senza ulteriori azioni da parte dell’utilizzatore. Questa funzione è gestita dal termoregolatore elettronico pertanto, in caso di manomissione dello stesso è possibile che l’utente imposta inconsapevolmente la ripartenza automatica anche nei casi non prevista.

Ruotare sempre su zero “0” il sezionatore generale a bordo del macchinario prima di aprire le pannellature e prima di mettere mano ai componenti del sistema.

10.1. ULTERIORI RISCHI RESIDUI

È responsabilità dell’utilizzatore condurre una propria analisi dei rischi specifici per il contesto in cui il macchinario sarà utilizzato. Anche se il produttore ha già implementato misure di sicurezza e precauzioni durante la progettazione e la fabbricazione del macchinario, l’utilizzatore deve considerare i rischi aggiuntivi associati alle condizioni operative specifiche, come l’ambiente di lavoro, l’interazione con altri macchinari e le pratiche operative adottate. L’analisi dei rischi da parte dell’utilizzatore comporta una valutazione dettagliata dei potenziali pericoli legati all’uso del macchinario e al suo contesto operativo.

Questo processo dovrebbe includere:

- Identificazione dei rischi: Esaminare tutte le potenziali fonti di pericolo, incluse le interazioni con altri macchinari o attrezzature e le condizioni ambientali specifiche.

- Valutazione dei rischi: Misurare la gravità e la probabilità dei rischi identificati per stabilire le priorità di intervento.

- Determinazione delle misure di controllo: Scegliere azioni appropriate per eliminare o ridurre i rischi a un livello accettabile, come ad esempio modifiche ai processi operativi, formazione degli operatori o l’adozione di ulteriori dispositivi di sicurezza.

- Documentazione e monitoraggio: Tenere traccia delle misure adottate e monitorare regolarmente il loro efficacia nel tempo, aggiornando l’analisi dei rischi quando necessario.

11. MOVIMENTAZIONE, RICEVIMENTO, STOCCAGGIO E POSIZIONAMENTO DEL MACCHINARIO

La movimentazione delle apparecchiature deve essere eseguita nel rispetto delle norme di sicurezza e sanitarie.

Prima di avvicinarsi all’apparecchiatura calzare scarpe e guanti antinfortunistici conformi alle norme EN 20345:2011 e EN 388:2019 per proteggersi dal rischio meccanico di contatto con le parti metalliche e di legno (imballo).

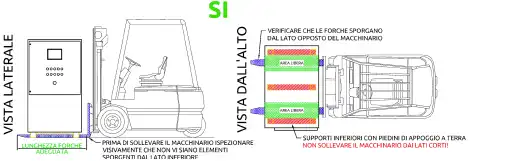

Per movimentare o sollevare i macchinari seguire in via preferenziale le istruzioni, le guide illustrate o i disegni accompagnatori della merce. In mancanza di esse contattare il fabbricante per avere maggiori chiarimenti.

11.1. Movimentazione e trasporto

Ogni macchinario è fornito su piedini/ruote/profilati o travetti di legno temporanei che ne rialzano la base da terra per consentire di sollevarlo con un transpallet oppure con un carrello elevatore.

Ispezionare visivamente il lato inferiore del macchinario per assicurarsi che non vi siano elementi sporgenti come tubi, valvole, leve, bulloni. Introdurre le forche solo nelle zone libere da ostacoli.

Le forche dei carrelli elevatori devono essere lunghe a suffcienza per attraversare completamente il macchinario uscendo dal lato opposto per massimizzare la stabilità del carico durante le manovre ed evitare di danneggiare la struttura portante.

La distanza tra le forche deve essere tale da evitare il ribaltamento laterale.

Le unità su skid con base piana totalmente appoggiata a pavimento vengono generalmente dotate di piastre o golfari di sollevamento opportunamente rappresentati sul disegno generale d’assieme o identificate con cartelli.

In mancanza sia di piedini che di punti di aggancio è necessario avvolgere il telaio portante del macchinario con funi di sollevamento adatte al suo peso. Le funi devono essere posizionate in maniera da non urtare altre componenti durante il tiro e devono essere lunghe a sufficienza per mantenere un angolo rispetto alla verticale entro 30°.

Quando le circostanze non consentono di mantenere gli angoli di tiro richiesti, adottare bilancini a tre cerniere di lunghezza adeguata.

Le casse di legno utilizzate per imballare i macchinari vengono dotate di marcature per identificare la posizione del baricentro, i lati da uti lizzare per il sollevamento e le aree in cui far passare le funi. Spostare i macchinari o gli imballi sollevandoli il minimo necessario da terra, in genere 10/20 cm sono più che sufficienti e mantenere una velocità ridotta proporzionata alle dimensioni, al peso e alla forma del carico. Il baricentro potrebbe essere spostato dalla mezzeria del lato di sollevamento, pertanto prima di muovere il carico verificare la stabilità e il livellamento rispetto al terreno. Assicurarsi che lungo il tragitto da percorrere non siano presenti ostacoli, osservare gli eventuali elementi sporgenti del macchinario (esempio leve, flange o strumenti). Bloccare il macchinario sul pianale del mezzo di trasporto utilizzando cinghie e barre fermacarico per impedirne spostamenti durante il viaggio.

Tendere le cinghie solo sugli elementi portanti non verniciati del telaio, senza generare forze su tubazioni o sulle lamiere del macchinario. Proteggere le parti verniciate con pezzetti di cartone.

11.2. Ricevimento della merce

Controllare l’aspetto esteriore della merce ricevuta e provvedere a segnalare subito al fabbricante eventuali danni all’imballo o al macchinario prima di installarlo.

11.3. Posizionamento

Rimuovere l’imballo e movimentare il macchinario fino alla posizione di installazione definitiva in prossimità dell’utenza, riducendo al minimo la distanza per evitare di dover realizzare tubazioni eccessivamente lunghe. Adagiare il macchinario su una superficie piana adatta a sostenere il suo peso, mantenere adeguati spazi circostanti di manovra, areazione e manutenzione.

Il peso a vuoto del macchinario è indicato sulla targa identificativa e sui disegni. È possibile reperire il peso anche sul documento di trasporto accompagnatorio della merce.

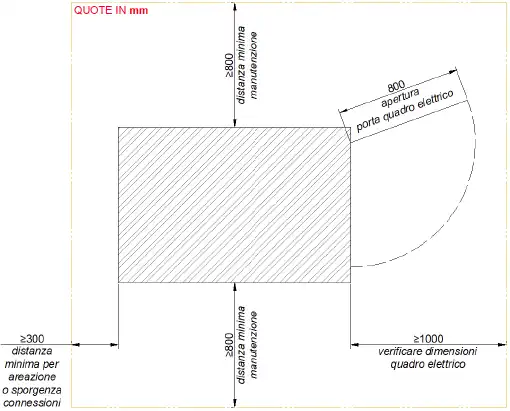

Gli spazi minimi da mantenere liberi intorno al macchinario sono reperibili sui disegni. In mancanza di essi considerare i seguenti limiti:

- almeno 30 cm in corrispondenza delle feritoie per l’aerazione della macchina;

- almeno 80 cm in uno dei due lati lunghi del macchinario, preferibilmente quello da cui è possibile accedere alla pompa e agli scambiatori;

- sul lato del quadro elettrico mantenere lo spazio utile di manovra del portello, e comunque non meno di 80 cm per accedere facilmente ai pulsante di comando e di arresto del macchinario.

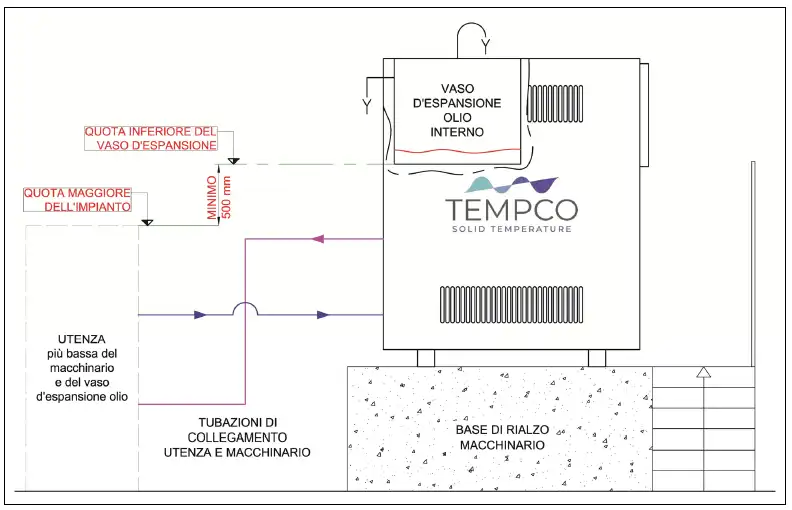

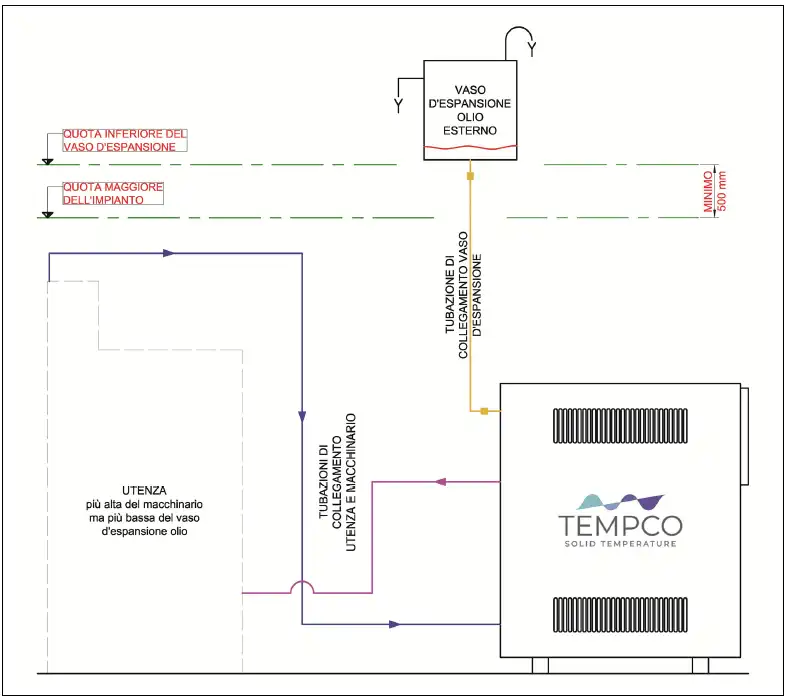

Solo per i modelli TREG/TCPU O (ad olio)

Posizionare la macchina in modo che la vaschetta interna dell’olio si trovi ad un’altezza superiore a quella dell’utilizzo a meno che il volume di fluido dell’utilizzo possa essere contenuto nella vaschetta interna.

Macchinario con vaso d’espansione olio interno

Macchinario con vaso d’espansione olio esterno

12. INSTALLAZIONE

12.1. Collegamenti idraulici

Per gli allacciamenti idraulici con l’utenza e le linee di servizio si raccomanda l’uso preferibilmente di tubazioni rigide in acciaio.

È possibile utilizzare tubazioni flessibili a singola treccia in acciaio con pressione e temperatura compatibili con le condizioni previste dal progetto solamente per brevi tratti, ad esempio per collegare un vaso d’espansione a membrana con la tubazione principale del circuito oppure per connettere la linea di caricamento.

È obbligatorio utilizzare tubazioni rigide per linee con temperatura e pressione di progetto superiori a 150°C / 10 bar, e per tutte le linee con vapore. L’identificazione e i diametri delle connessioni sono riportati nella specifica tecnica allegata all’offerta, sui disegni e sugli schemi idraulici P&ID del macchinario. Valutare di adeguare i diametri delle linee, maggiorandoli, quando la distanza da percorrere è superiore a 2 metri per non generare eccessive perdite di carico.

Sulle linee idrauliche in uscita dal macchinario non deve esistere una (contro)pressione maggiore di quella in ingresso. Collegare il vaso d’espansione remoto realizzando una tubazione di diametro pari o maggiore delle connessioni previste su centralina e su vaso, contenendo più possibile la lunghezza. Seguire le indicazioni presenti su disegni specifici del progetto. Ridurre il diametro delle tubazioni solamente a ridosso dell’utenza se essa è dotata di attacchi di sezione inferiore.

Evitare l’utilizzo di valvole o raccordi a passaggio ridotto per non generare perdite di carico eccessive. Sull’impianto devono essere predisposto da parte dell’utilizzatore gli sfioratori d’aria nei punti più alti del circuito, o prima e dopo ogni discesa e risalita dei tubi, per eliminare le sacche d’aria che ridurrebbero drasticamente lo scambio termico e provocherebbero seri danni al macchinario. Montare un filtro a Y con grado di filtrazione 500 µm, o meno, sul caricamento. Dove previsto, collegare tutti i drenaggi e i vent con lo stesso fluido ad una linea di scarico comune non intercettabile.

MODELLI ST

Per le centraline ST, con riscaldamento a vapore, prevedere l’installazione di una valvola di intercettazione del vapore a tenuta perfetta, prevedere inoltre una valvola rompi vuoto per migliorare il funzionamento dello scambiatore di calore e favorire l’espulsione naturale della condensa.

MODELLI WP

Sui macchinari ad acqua pressurizzata assicurarsi sia presente il riduttore di pressione sulla linea di caricamento, se necessario provvedere ad installarlo tarandolo come previsto dal progetto. Mantenere costantemente aperta la linea di caricamento in maniera da compensare repentinamente l’aria espulsa dagli sfiati automatici scongiurando danneggiamenti della pompa.

MODELLI O – OH

Sui macchinari ad olio verificare che la posizione del vaso d’espansione sia più alta di almeno 500 mm rispetto al punto più alto del circuito servito.

Provvedere a collegare la connessione di troppopieno ad un contenitore metallico per raccogliere l’eventuale olio ad alta temperatura che potrebbe fuoriuscire in caso di eccessivo riempimento del macchinario.

La tubazione di collegamento dei vasi d’espansione remoto deve essere priva di isolamento e delimitata ad esempio con una griglia o dei pannelli metallici per evitare qualsiasi contatto durante il funzionamento del macchinario ad alta temperatura.

Il vaso d’espansione remoto deve essere adeguatamente sorretto e posizionato sopra ad un’area interdetta al personale e priva di componente sensibili alla temperatura raggiungibile dall’olio.

MODELLI CON VALVOLE PNEUMATICHE O SERBATOIO PRESSURIZZATO SENZA MEMBRANA

I macchinari dotati di valvole pneumatiche o di vaso d’espansione a pressurizzazione variabile sono da alimentare con aria pneumatica o azoto ad almeno 6 bar.

Il macchinario, al suo interno, è generalmente attrezzato di riduttori di pressione già regolati dal fabbricante. Ad ogni modo controllare che i valori di regolazione corrispondano a quanto previsto sulla documentazione definitiva prima di esercitare il sistema.

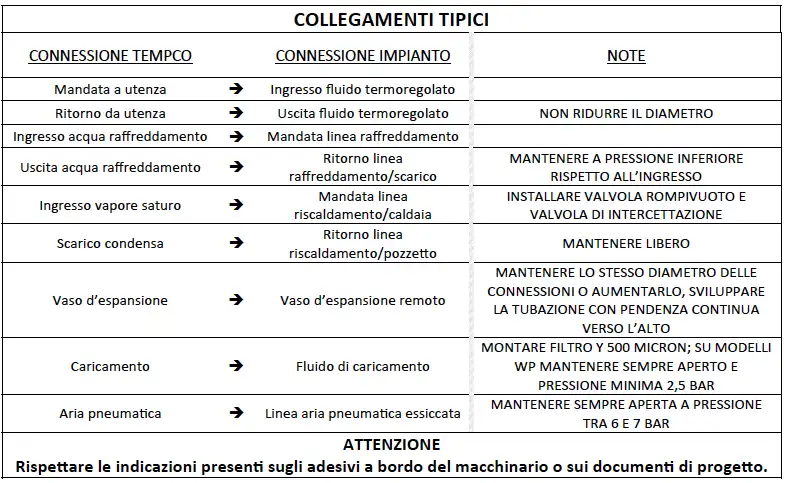

Nella tabella di seguito sono riassunti i collegamenti idrici da effettuare sull’impianto dopo il posizionamento del macchinario.

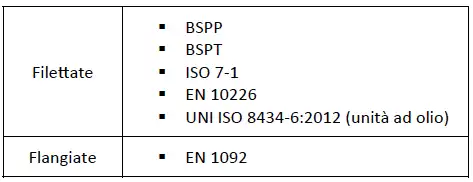

12.2. Tipologia delle connessioni idriche

Le connessioni hanno standard europeo:

A richiesta è possibile predisporre i macchinari con limiti di batteria flangiati ANSI secondo la ASME B16.5 o filetti NPT in accordo alla ASME B1.20.1.

12.3. Collegamenti pneumatici

I macchinari con valvole ad attuazione pneumatica o serbatoi pressurizzabili senza membrana, o a pressurizzazione variabile, devono essere alimentati costantemente con aria pneumatica essiccata a una pressione non inferiore a 5 bar. È consigliato separare l’alimentazione del gruppo attuatori da quella del serbatoio e installare valvole di ritegno su ogni linea d’aria. Questo evita che, in determinate situazioni, il liquido di processo possa ritornare nel circuito pneumatico, danneggiando i componenti meccanici ed elettronici. Assicurarsi di limitare la pressione massima in ingresso agli attuatori, poiché le condizioni di progetto e di funzionamento possono variare a seconda del modello.

In base agli accessori forniti e al numero di utenze da servire, il macchinario può essere predisposto con tutti i collegamenti pneumatici riuniti su un manifold generale, con un unico punto di alimentazione a innesto rapido per tubazioni in poliammide. Le versioni base sono fornite senza impianto pneumatico, con attuatori privi di raccordi e riduttore; in tal caso, l’utilizzatore deve realizzare il sistema di alimentazione dell’aria. I modelli con vaso d’espansione a pressurizzazione variabile sono dotati di valvole e strumenti tarati in fabbrica per gestire dinamicamente la pressione del circuito in base alle condizioni di funzionamento.

12.4. Collegamenti elettrici

Il collegamento elettrico deve essere eseguito solo da personale qualificato e nel rispetto delle norme vigenti nel paese in cui la macchina viene installata.

- Accertarsi che la tensione e la frequenza indicate sulla targhetta corrispondano a quelle di rete.

- La tensione di alimentazione in ingresso deve essere uniforme su tutte le fasi.

- Predisporre a monte della linea un interruttore magnetotermico differenziale onnipolare di potenza e sensibilità adeguate.

- Scegliere la sezione del cavo di alimentazione in relazione agli assorbimenti indicati sulla targhetta e alla distanza da coprire.

- Usare cavi schermati per i segnali analogici mettendo a terra la schermatura.

- Utilizzare cavi con guaine compatibili con le temperature del processo se questi possano andare a contatto con parti calde del macchinario.

- Qualora non siano già stati predisposti, praticare i fori sulla carpenteria del macchinario e del quadro elettrico per installare i pressacavi e accedere coi cavi di potenza e dei segnali fino alle morsettiere interne al macchinario, ritoccare con della vernice le lamiere forate per impedire la formazione di corrosione.

- Effettuare i collegamenti sulle morsettiere del macchinario seguendo lo schema elettrico.

- Collegare tutta la sensoristica remota, come ad esempio il livello stato nel vaso d’espansione esterno, alla morsettiera predisposta nel macchinario.

- Collegare il cavo di terra, GIALLO – VERDE, alla barra/morsetto di terra (PE) del macchinario.

- Bloccare i cavi appena installati con delle fascette assicurandosi che non generino forze su altri cavi o componenti limitrofi, per quanto possibile evitare che le guaine dei cavi tocchino le tubazioni.

- Proteggere i cavi dal possibile calpestio o schiacciamento.

- Accertarsi che tutti i collegamenti siano solidali e puliti.

Fare riferimento allo schema elettrico del macchinario.

12.5. Taratura della strumentazione e delle valvole

Tutta la strumentazione a bordo del macchinario viene tarata e configurata in fabbrica. La strumentazione di sicurezza presenta in genere una taratura fissa o al più regolabile mediante vite sotto coperchio. Alcune regolazioni vengono assicurate mediante sigillatura.

È buona norma controllare lo stato di ogni strumento prima della messa in servizio per scongiurare eventuali manomissioni. Qualora si noti un sigillo rotto od una copertura non fissata, contattare immediatamente il fabbricante, senza utilizzare il macchinario.

I bypass manuali sono lasciati tendenzialmente aperti, anche dopo la messa in servizio è consigliato evitare di chiuderli completamente.

12.6. Controlli generali prima della messa in servizio

Allo stesso modo della strumentazione, anche tutta la parte meccanica del macchinario viene testata e verificata prima della spedizione.

Durante il trasporto o la movimentazione è possibile che alcuni serraggi di staffe tendano ad allentarsi, pertanto, prima della messa in servizio, effettuare un controllo del serraggio di tutti i supporti delle tubazioni e delle principali apparecchiature.

In presenza di pompe base-giunto verificare gli allineamenti come prescritto dal costruttore della pompa.

13. MESSA IN SERVIZIO MACCHINARI AD ACQUA (MODELLI W – WP)

Prima della messa in servizio devono essere eseguiti correttamente i collegamenti idraulici ed elettrici descritti nel 12 “Installazione”.

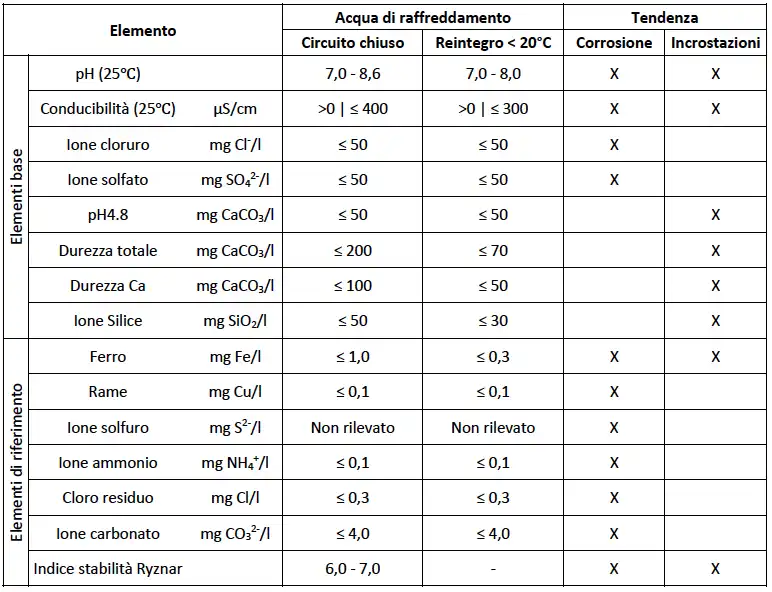

13.1. Qualità dell’acqua

Evitare di utilizzare acqua eccessivamente dura perché porterebbe alla formazione di depositi calcarei in grado di ridurre l’efficienza termica, aumentare il consumo elettrico e portare ad otturazione gli scambiatori di calore con conseguente blocco del passaggio del fluido.

Utilizzare solamente acqua pulita, eventualmente glicolata, non deionizzata/demineralizzata e di durezza preferibilmente non superiore a 15 gradi Francesi.

Nella seguente tabella vengono elencate le caratteristiche chimiche ideali dell’acqua da impiegare nei macchinari mantenendo una piena compatibilità coi materiali costruttivi.

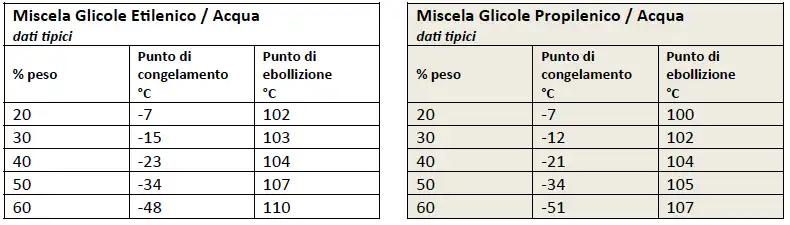

Impiegare glicole monoetilenico con inibitori alla corrosione rispettando la % di diluizione in acqua prevista dal produttore che varia in funzione della temperatura minima di esercizio del fluido e di quella ambientale; fare riferimento ai dati di progetto.

La concentrazione del glicole in acqua dovrebbe essere rigorosamente compresa tra il 20% e il 55% (%w/w) della soluzione. Valori al di fuori di questo intervallo comprometterebbero l’efficacia del prodotto e dei suoi inibitori anticorrosivi, oltre a rendere la soluzione operativamente ingestibile dalla pompa in caso di concentrazioni eccessive a causa dell’incremento di viscosità.

13.2. Precarica del vaso d’espansione a membrana

Tutte le unità con vaso d’espansione chiuso a membrana vengono precaricate in fabbrica sulla base del volume totale di liquido nel circuito servito e degli intervalli di temperatura operativi.

Prima del caricamento del circuito verificare con un manometro “gonfiagomme” che la pressione della membrana sia al valore previsto dal progetto. Essendo un valore teorico potrebbe essere necessario rivederlo durante la fase di messa in esercizio.

13.3. Linea di caricamento

Nei macchinari a circuito chiuso prevedere una linea di reintegro permanente, costantemente alimentata e mai intercettata durante l’utilizzo del macchinario, con una pressione minima di 2,5 bar.

I macchinari dotati di riduttore di pressione effettueranno il riempimento del circuito automaticamente. Nei macchinari a circuito aperto occorre riempire il circuito fino allo spegnimento della spia indicante “allarme minimo livello” sulla pulsantiera luminosa fronte quadro oppure fino all’accensione della spia “minimo livello presente” sul display del termoregolatore.

Un eccessivo riempimento causerà la dispersione del fluido in abbondanza dalla connessione di “troppopieno” una volta che avrà raggiunto una temperatura più elevata. Nei macchinari con vaso d’espansione a pressurizzazione variabile, contestualmente al caricamento del liquido è necessario caricare l’aria per contrastare il battente di liquido che altrimenti potrebbe finire nel circuito pneumatico.

Accertarsi che tutte le valvole sulla linea principale verso l’utenza siano aperte per riempire tutte le parte del circuito.

13.4. Riempimento modelli W – WP (fluido acqua)

Identificare sul macchinario la connessione del caricamento. Con le unità pressurizzate (WP) verificare che la taratura del gruppo di caricamento, dotato di riduttore di pressione, corrisponda al valore di progetto (in genere compreso tra 0,8 e 2 bar), aprire quindi la valvola di intercettazione e procedere al riempimento.

In presenza di un vaso d’espansione pressurizzato, senza membrana, effettuare il caricamento aria contestualmente al carico del fluido. A temperatura ambiente e al termine del caricamento, quindi con l’impianto completamente pieno, l’aria deve mantenere il livello del liquido appena sopra al livello minimo o comunque al livello normale di progetto.

Con le unità non pressurizzate (W) effettuare il riempimento manuale assicurandosi di raggiungere il livello minimo nel serbatoio osservando la spia sulla pulsantiera o sul termoregolatore. Procedere a spurgare l’aria dal circuito aprendo le valvole di sfiato; per velocizzare l’attività utilizzare valvole “jolly” automatiche ricordandosi di intercettarle una volta completato lo spurgo.

Una volta eliminata gran parte dell’aria nel circuito effettuare l’adescamento della pompa facendo riferimento al suo manuale operativo fornito separatamente o reperibile online sul sito del produttore. Mantenere sempre aperta la linea di caricamento acqua. In presenza di pompe con tenuta meccanica flussata seguire le indicazioni prescritte dal costruttore della pompa.

13.5. Avviamento modelli W – WP (fluido acqua)

Una volta effettuato il primo riempimento dei circuiti coi fluidi, è possibile procedere all’avviamento del macchinario seguendo i passi elencati di seguito.

La pompa non può funzionare se non viene raggiunto il livello minimo di riempimento o la pressione minima di caricamento.

Prima di iniziare il riscaldamento è necessario rimuovere l’aria dal circuito per non compromettere il corretto funzionamento della macchina.

Non spurgare l’aria quando il fluido è caldo, la fuoriuscita di vapore può essere pericolosa.

Le unità impostate con la ripartenza automatica fanno avviare la pompa entro 10 secondi dalla commutazione dell’interruttore generale su “ON” o “I”.

È possibile fermare la pompa premendo il pulsante asterisco “*” sul termoregolatore oppure tramite il pulsante “ARRESTO” fronte quadro oppure tramite selettore “I-0” anch’esso fronte quadro elettrico.

- Se la centralina è stata predisposta alla ripartenza automatica è riportato sul report di collaudo del macchinario e su apposito cartello applicato all’interno del quadro elettrico sull’asta del sezionatore generale oppure all’esterno del quadro di comando.

- Sulle unità con ripartenza automatica provvedere a fermare la pompa dopo la commutazione dell’interruttore generale.

- Sullo strumento di controllo impostare la temperatura di setpoint a 20°C. Se presente, mettere a zero “0” i selettori fronte quadro che comandano il riscaldamento.

- Assicurarsi di aver completato accuratamente l’adescamento della pompa seguendo le istruzioni riportate sul manuale operativo del costruttore della pompa.

- Verificare il senso di rotazione della pompa avviandola brevemente premendo i pulsanti “MARCIA” e “ARRESTO” fronte quadro oppure due volte il pulsante asterisco “*” sul termoregolatore. Il senso di rotazione visibile attraverso la feritoia posteriore alla pompa deve seguire la freccia posta sul carter del motore. Se necessario invertire due fasi dell’alimentazione trifase principale.

![]()

- Avviare la pompa e lasciarla in marcia per circa 30 secondi, assicurarsi che il manometro indichi almeno 1 bar.

- Spegnere la pompa e attendere circa 10 secondi.

- Spurgare l’aria dalle valvole di sfioro del macchinario e dell’impianto, contemporaneamente assicurarsi che sia eseguito il caricamento dell’acqua.

- Riavviare la pompa: se la lancetta del manometro oscilla, significa che nel circuito c’è ancora aria, quindi dopo 30 secondi circa spegnerla e spurgare l’aria.

- Ripetere le operazioni di spurgo finché la lancetta del manometro si stabilizza e il rumore di funzionamento della pompa rimane uniforme, privo di toni acuti o irregolari che potrebbero indicare una cavitazione in corso.

- Lasciare la pompa in funzione col riscaldamento disattivato per almeno 30 minuti e verificare che lungo il circuito non ci siano perdite di fluidi. Controllare l’assorbimento del motore pompa su ogni fase.

- Spegnere di nuovo la pompa ed effettuare un ultimo spurgo a del circuito prima di salire di temperatura.

- Controllare in questa fase il funzionamento di tutti gli strumenti sia indicatori che elettronici, dei segnali remoti e di tutta la comunicazione seriale o di rete.

- Ricordarsi di rabboccare il fluido per compensare la fuoriuscita di aria dal circuito soprattutto nelle prime settimane di utilizzo dell’impianto quando gli spurghi dovranno essere ripetuti più frequentemente.

Procedere a testare il sistema a temperatura progressivamente sempre più alta fino a quella operativa prevista dal progetto.

Ad ogni step di temperatura controllare che il sistema sia stabile per almeno 10 minuti e che non ci siano perdite di fluidi prima di passare allo step successivo.

- Impostare il setpoint sullo strumento di controllo o sul pannello operatore seguendo la guida accompagnatoria dedicata.

- Abilitare il riscaldamento commutando l’eventuale selettore fronte quadro elettrico.

- Assicurarsi che tutti i fluidi di servizio siano disponibili.

- Avviare la pompa ed attendere il raggiungimento della temperatura di setpoint.

Il riscaldamento si avvia automaticamente dopo alcuni secondi dall’accensione della pompa e solo in assenza di allarmi segnalati dallo strumento di controllo o dalle spie luminose sulla pulsantiera.

- La fase di RISCALDAMENTO è generalmente segnalata dall’accensione della spia rossa con freccia verso l’alto sullo strumento di controllo.

- La fase di RAFFREDDAMENTO è generalmente segnalata dall’accensione della spia rossa con freccia verso il basso sullo strumento di controllo.

14. MESSA IN SERVIZIO MACCHINARI AD OLIO (MODELLI O – OH)

Prima della messa in servizio devono essere eseguiti correttamente i collegamenti idraulici ed elettrici descritti nel 12 “Installazione“.

14.1. Caratteristiche dell’olio

Utilizzare oli diatermici come Therminol SP per applicazioni fino a 190°C di design (modelli O), Therminol 66 per temperature fino a 320°C (modelli OH).

14.2. Vaso d’espansione olio

Seguire le indicazioni di installazione fornite al 11.1.

14.3. Riempimento modelli O – OH (fluido olio)

Identificare sul macchinario la connessione di caricamento dell’olio, generalmente posta sopra al vaso d’espansione chiusa con un tappo di sfiato.

Caricare il circuito aprendo gli sfiati aria dislocati sulle tubazioni più alte; al termine portare il livello dell’olio alla soglia minima nel vaso della centralina, osservando l’accensione della spia di presenza livello minimo fronte quadro elettrico oppure sul display del termoregolatore o pannello di controllo. Eliminare l’olio eccessivo per evitare tracimazioni di fluido caldo dal troppopieno durante il funzionamento del macchinario.

14.4. Avviamento modelli O – OH (fluido olio)

Una volta effettuato il primo riempimento è possibile procedere all’avviamento del macchinario seguendo i passi elencati di seguito.

La pompa non può funzionare se non viene raggiunto il livello minimo di riempimento. Prima di iniziare il riscaldamento è necessario rimuovere l’aria dal circuito per non compromettere il corretto funzionamento della macchina.

Non spurgare l’aria quando il fluido è caldo, la fuoriuscita di olio bollente è pericolosa e può provocare incendi.

Le unità impostate con la ripartenza automatica fanno avviare la pompa entro 10 secondi dalla commutazione dell’interruttore generale su “ON” o “I”.

È possibile fermare la pompa premendo il pulsante asterisco “*” sul termoregolatore oppure tramite il pulsante “ARRESTO” fronte quadro oppure tramite selettore “I-0” anch’esso fronte quadro elettrico.

- Se la centralina è stata predisposta alla ripartenza automatica è riportato sul report di collaudo del macchinario e su apposito cartello applicato all’interno del quadro elettrico sull’asta del sezionatore generale oppure all’esterno del quadro di comando.

- Sulle unità con ripartenza automatica provvedere a fermare la pompa dopo la commutazione dell’interruttore generale.

- Sullo strumento di controllo impostare la temperatura di setpoint a 20°C. Se presente, mettere a zero “0” i selettori fronte quadro che comandano il riscaldamento.

- Assicurarsi di aver completato accuratamente l’adescamento della pompa seguendo le istruzioni riportate sul manuale operativo del costruttore della pompa.

- Verificare il senso di rotazione della pompa avviandola brevemente premendo i pulsanti “MARCIA” e “ARRESTO” fronte quadro oppure due volte il pulsante asterisco “*” sul termoregolatore. Il senso di rotazione visibile attraverso la feritoia posteriore alla pompa deve seguire la freccia posta sul carter del motore. Se necessario invertire due fasi dell’alimentazione trifase principale.

![]()

- Avviare la pompa e lasciarla in marcia per circa 30 secondi, assicurarsi che il manometro indichi almeno 1 bar.

- Spegnere la pompa e attendere circa 10 secondi.

- Spurgare l’aria dalle valvole di sfioro del macchinario e dell’impianto, contemporaneamente assicurarsi che sia eseguito il caricamento dell’acqua.

- Riavviare la pompa: se la lancetta del manometro oscilla, significa che nel circuito c’è ancora aria, quindi dopo 30 secondi circa spegnerla e spurgare l’aria.

- Ripetere le operazioni di spurgo finché la lancetta del manometro si stabilizza e il rumore di funzionamento della pompa rimane uniforme, privo di toni acuti o irregolari che potrebbero indicare una cavitazione in corso.

- Lasciare la pompa in funzione col riscaldamento disattivato per almeno 30 minuti e verificare che lungo il circuito non ci siano perdite di fluidi. Controllare l’assorbimento del motore pompa su ogni fase.

- Spegnere di nuovo la pompa ed effettuare un ultimo spurgo a del circuito prima di salire di temperatura.

- Controllare in questa fase il funzionamento di tutti gli strumenti sia indicatori che elettronici, dei segnali remoti e di tutta la comunicazione seriale o di rete.

- Ricordarsi di rabboccare il fluido per compensare la fuoriuscita di aria dal circuito soprattutto nelle prime settimane di utilizzo dell’impianto quando gli spurghi dovranno essere ripetuti più frequentemente.

Procedere a testare il sistema a temperatura progressivamente sempre più alta fino a quella operativa prevista dal progetto.

Ad ogni step di temperatura controllare che il sistema sia stabile per almeno 10 minuti e che non ci siano perdite di fluidi prima di passare allo step successivo.

- Impostare il setpoint sullo strumento di controllo o sul pannello operatore seguendo la guida accompagnatoria dedicata.

- Abilitare il riscaldamento commutando l’eventuale selettore fronte quadro elettrico.

- Assicurarsi che tutti i fluidi di servizio siano disponibili.

- Avviare la pompa ed attendere il raggiungimento della temperatura di setpoint.

Il riscaldamento si avvia automaticamente dopo alcuni secondi dall’accensione della pompa e solo in assenza di allarmi segnalati dallo strumento di controllo o dalle spie luminose sulla pulsantiera.

- La fase di RISCALDAMENTO è generalmente segnalata dall’accensione della spia rossa con freccia verso l’alto sullo strumento di controllo.

- La fase di RAFFREDDAMENTO è generalmente segnalata dall’accensione della spia rossa con freccia verso il basso sullo strumento di controllo.

15. REGOLAZIONE DELLA TEMPERATURA DI ESERCIZIO

Sui termoregolatori è sufficiente premere i pulsanti freccia per modificare il setpoint di temperatura che si desidera raggiungere senza premere altri tasti.

Nei pannelli operatori touch in genere è presente una casellina da cliccare dove inserire manualmente, tramite tastiera a schermo, il valore di setpoint desiderato confermandolo con “INVIO”.

16. SPEGNIMENTO DELLA MACCHINA

Lo spegnimento del macchinario richiede dapprima il raggiungimento di una temperatura inferiore a 60°C per almeno 10 minuti. L’operatore deve impostare un setpoint ad esempio di 20°C, ed attendere l’abbassamento della temperatura di esercizio al di sotto della soglia di sicurezza, quindi può premere il pulsante “ARRESTO” sulla pulsantiera fronte quadro elettrico oppure il pulsante “*” asterisco sul termoregolatore o spostare il selettore “I-0” su “0” zero.

Qualora il processo sia “lento” è possibile dotare il macchinario di un temporizzatore o meglio ancora di un sensore di temperatura con un termostato ausiliario che consentano di spegnere il macchinario una volta che il fluido sia sceso sotto i 60°C.

17. DISPOSITIVI DI SICUREZZA

17.1. Pressostato (nei modelli HE W – WP)

Per proteggere i macchinari ad acqua dal funzionamento “a secco” viene adottato un pressostato di minima il cui scopo è impedire l’accensione dei riscaldatori elettrici o delle pompe (WP), o di entrambi, in mancanza di precaricamento dell’acqua ad almeno 2,5 bar.

17.2. Pressostato (nei modelli HE O – HE OH)

Per proteggere i macchinari ad olio dal funzionamento “a secco” viene adottato un pressostato di minima il cui scopo è impedire l’accensione dei riscaldatori elettrici, in mancanza della pressione minima di 1,2 bar con pompa accesa.

17.3. Termostato di sicurezza massima temperatura

I macchinari sono equipaggiati di un termostato di sicurezza installato sul circuito primario per monitorare la temperatura del fluido pompato verso l’utenza.

La taratura dello strumento è effettuata in fabbrica ed è garantita dalla presenza di sigilli o di custodie per impedirne la manomissione.

L’intervento di questo strumento comporta l’accensione degli allarmi sul termoregolatore o sulla pulsantiera o sul pannello operatore, viene inoltre inibita la funzione di riscaldamento e forzato il raffreddamento (se presente).

Sulle unità ST viene intercettata la linea di adduzione del vapore saturo.

Sulle unità con scambiatori controllati da valvole automatiche viene escluso lo “scambiatore caldo”.

La pompa viene mantenuta in funzione per consentire il raffreddamento del fluido termoregolato.

17.4. Livellostato (modelli W – O – OH)

I macchinari a circuito aperto sono dotati di uno o più livellostati per monitorare il livello minimo ed eventualmente quello massimo di fluido all’interno del vaso d’espansione.

In mancanza del minimo livello viene inibita l’accensione della pompa.

Il raggiungimento del livello massimo comporta l’accensione della spia di allarme “LIVELLO MASSIMO” indicante una possibile imminente fuoriuscita di liquido dalla connessione di troppopieno del vaso.

17.5. Pressostati e Livellostati (modelli WP)

I macchinari ad acqua a circuito chiuso con vaso d’espansione senza membrana sono dotati di una serie di livellostati e pressostati per gestire sia gli allarmi standard che la pressurizzazione automatica del sistema. I livellostati possono essere in posizione fissa oppure regolabile in base alla tipologia di prodotto scelta.

17.6. Flussostato (modelli W, senza vaso d’espansione e senza riscaldatori elettrici)

I macchinari ad acqua a circuito aperto senza vaso d’espansione e privi di riscaldatori elettrici, possono essere equipaggiati con un flussostato temporizzato che inibisce il funzionamento della pompa in mancanza di flusso.

18. MANUTENZIONE

La manutenzione della centralina deve essere effettuata solamente da tecnici autorizzati che sono stati adeguatamente istruiti a verificare il corretto funzionamento, e se necessario, le attività di ripristino.

Prima di intervenire sul macchinario è necessario indossare i DPI previsti al 11, ed effettuare la procedura di spegnimento descritta al 16, intercettando o disabilitando la sezione di riscaldamento (ad esempio l’ingresso vapore sui modelli ST o il selettore di abilitazione dei riscaldatori elettrici ove presenti) e sezionando l’alimentazione elettrica generale del macchinario.

Il rispetto della frequenza dei controlli periodici consentirà di anticipare ed impedire eventuali guasti evitando dispendiosi fermi produttvi. È buona norma che l’utilizzatore tenga in giacenza, fin dai primi mesi di utilizzo, i ricambi critici del macchinario suggeriti dal fabbricante. Questi riguardano generalmente la pompa, gli scambiatori di calore, i sensori di temperatura e pressione, e le parti elettriche interne ai quadri di comando e controllo.

La manutenzione regolare consiste nella pulizia delle superfici e l’ispezione visiva di piping, strumentazione, display, collegamenti elettrici e delle aree limitrofe al piping al fine di individuare tempestivamente malfunzionamenti, perdite o principi di corrosione.

18.1. Accesso alla documentazione dei componenti

L’operatore incaricato della manutenzione, ancor prima di intervenire sul macchinario, deve leggere e comprendere le linee guida e le avvertenze fornite dal presente manuale e quelle fornite dalla documentazione specifica del componente da verificare o sostituire. Per qualunque dubbio contattare il fabbricante del macchinario.

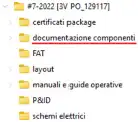

Ogni componente costituente il macchinario è accompagnato da propria documentazione specifica, redatta dal produttore, inserita all’interno del fascicolo documentale.

La documentazione della centralina è fornita in un unico file PDF oppure in un archivio ZIP o in una cartella archiviata su Cloud contenente sottocartelle organizzate per argomento (vedere figura 1 di esempio).

Figura 1 : struttura della cartella contenente la documentazione con evidenziata la cartella relativa ai componenti del macchinario.

18.2. Accesso ai componenti da controllare o sostituire

L’accesso ai componenti richiede l’uso di chiavi e utensili comunemente utilizzati da idraulici ed elettricisti. Prestare attenzione ai rischi residui non eliminabili dal costruttore e verificare che gli strumenti di misura non siano stati manomessi. Le unità realizzate all’interno di box carenati richiedono lo smontaggio delle pannellature sui lati lunghi e, in presenza di connessioni che fuoriescono solo dal lato superiore (tettuccio), anche del pannello posteriore, svitando quattro viti di fissaggio agli angoli di ciascun pannello mobile. Le unità assemblate a vista, su basamento, consentono invece l’immediato accesso ai componenti.

In Figura 2 è mostrato l’interno di una centralina dopo la rimozione di uno dei pannelli laterali.

Figura 2 : interno di una centralina dopo lo smontaggio del pannello laterale sinistro.

Per accedere ai componenti del circuito elettrico, togliere l’alimentazione ruotando il sezionatore generale ed aprire il quadro elettrico utilizzando una chiave o un utensile come specificato nella norma CEI EN 60204-1. In caso di dubbi sull’intervento da eseguire o di difficoltà, spegnere il macchinario e contattare il produttore per supporto.

18.3. Controlli periodici

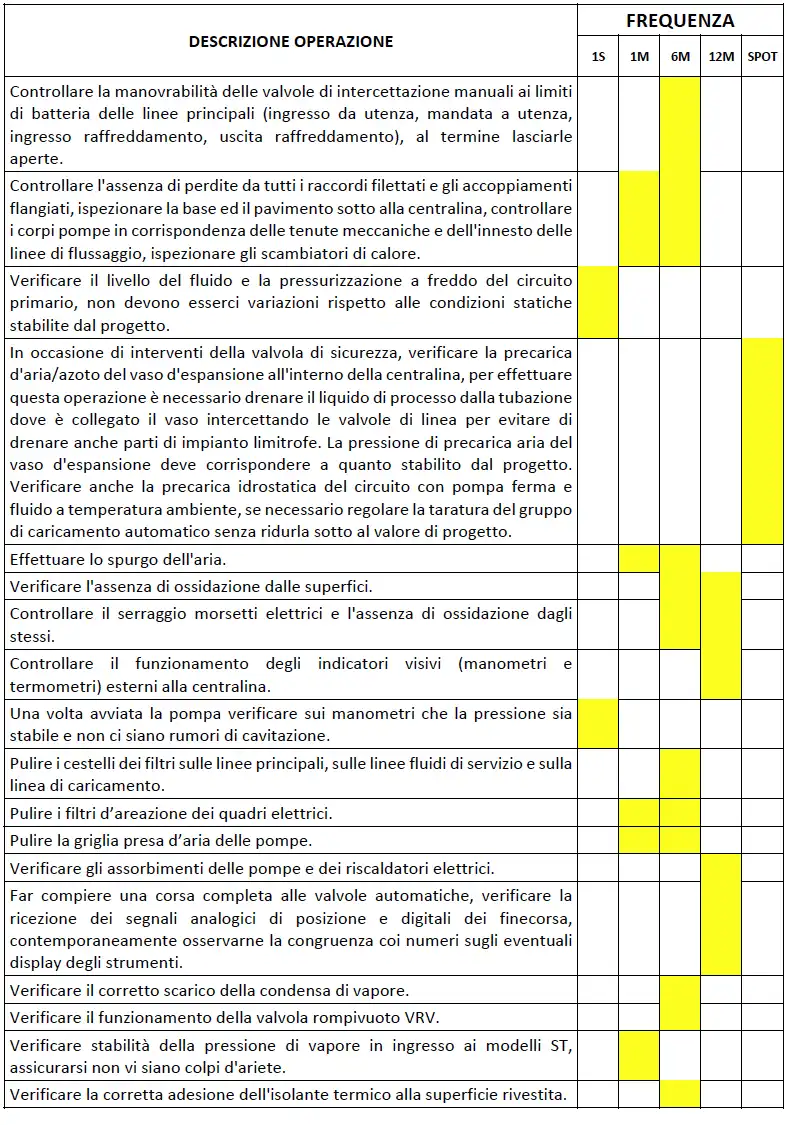

Per garantire l’efficienza e la sicurezza del macchinario e per prevenire o individuare tempestivamente possibili guasti, è necessario svolgere periodicamente le operazioni elencate in tabella. Queste attività si intendono indicative per apparecchiature in ambienti di lavoro puliti su cui è svolta una regolare manutenzione. Per applicazioni più gravose incrementare la frequenza dei controlli.

18.4. Macchinari ad olio

Controllare periodicamente la qualità dell’olio e provvedere a sostituirlo ogni 4000 ore di utilizzo.

18.5. Identificazione del componente guasto

I componenti che richiedono lo smontaggio dall’impianto per manutenzione, riparazione o sostituzione devono essere individuati con precisione. L’ausilio dello schema idraulico (P&ID) consente di identificare facilmente ogni componente installato nel sistema di termoregolazione. Seguire visivamente il percorso delle tubazioni per individuare le valvole di intercetto e quelle di drenaggio più vicine al componente da smontare, così da limitare lo svuotamento a una zona circoscritta dell’impianto. L’ausilio dello schema elettrico consente di identificare ogni componente elettrico presente nel quadro di comando, nelle scatole di derivazione, nel vano interno del macchinario (se pannellato) o a vista sulle tubazioni.

18.6. Procedura tipica di manutenzione di un componente

La manutenzione di un componente specifico del sistema di termoregolazione richiede attenzione e precisione al fine di minimizzare l’impatto sull’impianto e garantire il corretto ripristino delle funzionalità. Di seguito vengono descritti i passaggi operativi generali per eseguire la manutenzione su un componente, assicurando che l’intervento sia eseguito in modo sicuro e conforme alle procedure previste.

- Assicurarsi che l’intero circuito sia a temperatura ambiente e che le linee servizi per il riscaldamento siano accuratamente isolate, preferibilmente in più punti esterni al macchinario per evitare dispersioni di calore o rischi di scottature. In presenza di riscaldatori elettrici provvedere a disalimentarli seguendo lo schema elettrico.

- Se presenti, valutare attentamente le condizioni del sistema anche tramite termometri e manometri visivi adiacenti al punto di intervento.

- Individuare il componente da verificare o sostituire. Nel caso in cui sia necessario smontarlo, identificare le valvole di intercetto e drenaggio più vicine per isolare il componente e ridurre il rischio di perdite o fuoriuscite di liquidi.

- Per le verifiche elettriche, se non è richiesto lo smontaggio fisico del componente dalla tubazione, non è necessario drenare il circuito dal liquido. In tal caso disalimentare la pompa e i riscaldatori elettrici (ove presenti), prima di ripristinare l’alimentazione elettrica del macchinario.

- Attenersi alle indicazioni riportate sul manuale specifico del componente prima di eseguire qualsiasi ulteriore operazione.

- Una volta ripristinato il componente, seguire la procedura di messa in servizio descritta nel 12.

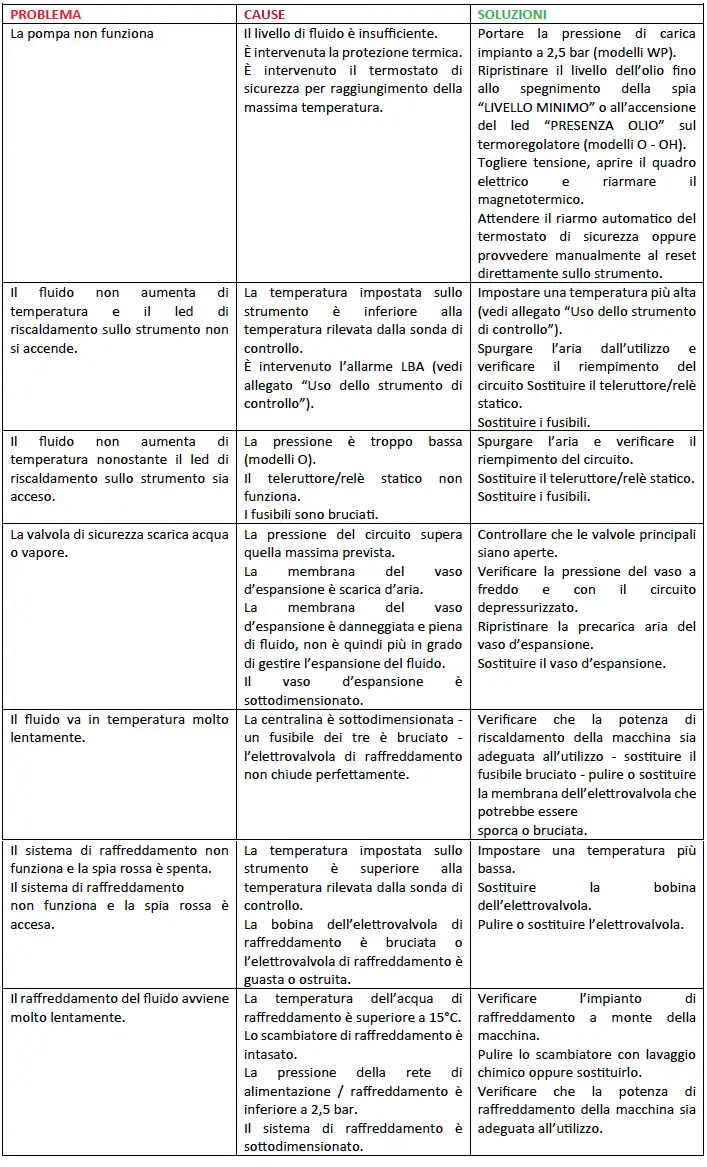

19. RICERCA GUASTI

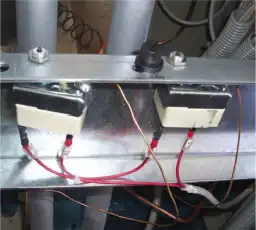

19.1. Riarmo manuale Termostati di Sicurezza (TES O TSH)

OPERAZIONE DA EFFETTUARE SOLO A TEMPERATURA AMBIENTE! ATTENZIONE ALLA RIPARTENZA AUTOMATICA!

Per riarmare i termostati di sicurezza a ripristino manuale, togliere i pannelli laterali destra o sinistra, individuare il termostato, svitare il cappuccio di protezione e premere a fondo il pulsante (nero) di riarmo.

19.2. Sfioro aria manuale

OPERAZIONE DA EFFETTUARE SOLO A TEMPERATURA AMBIENTE E A POMPA FERMA!

Per facilitare il riempimento dei riscaldatori elettrici, durante l’operazione di caricamento del fluido primario, aprire le valvole di vent, generalmente poste sul retro del macchinario nella zona più alta. Alternativamente individuare le valvole si sfiato all’interno della carenatura.

19.3. Sistema di controllo Ascon TIC

Alcuni controller Ascon vengono personalizzati con software dedicato. L’interfaccia operativa è definita nella tabella seguente. Per ulteriori informazioni contattare il fabbricante del macchinario.

I1 = se spenta avvisa della mancanza di pressione o livello.

I2 = se spenta avvisa dell’intervento del termostato di sicurezza.

I1 + I2 = se entrambi spenti avvisano dell’intervento della protezione termica.

INPUT TEMPERATURE MEASURED = indica la temperatura letta dalla sonda di controllo.

RUN = indica il funzionamento della pompa.

REM = indica il setpoint remote abilitato.

OPERATING SETPOINT VALUE = indica il setpoint impostato dall’operatore.

OUTPUT STATUS = indica lo stato delle uscite digitali.

LED FRECCIA HEATING = indica il riscaldamento in corso.

LED FRECCIA COOLING = indica il raffreddamento in corso.

PULSANTE A/M = imposta l’uscita analogica in manuale o automatico.

PULSANTE MENU = consente di consultare i menù e parametri del controllore oppure torna al menu superiore.

PULSANTI FRECCIA SETPOINT = consentono di impostare il setpoint.

PULSANTE ASTERISCO = accende e spegne la pompa oppure è disabilitato.

PULSANTE ENTER = conferma il valore inserito e passa al parametro successivo.